El acero laminado en frío es un tipo de acero que se procesa a temperatura ambiente mediante una serie de procesos de laminado para lograr el espesor, la planitud y el acabado superficial deseados. A diferencia del acero laminado en caliente, que se produce a altas temperaturas, el acero laminado en frío se lamina a temperatura ambiente o cerca de ella, lo que lo hace más fuerte, más duradero y menos propenso a deformarse o doblarse.

El acero laminado en frío está hecho de acero laminado en caliente, que se produce calentando una gran losa de acero a altas temperaturas y luego pasándola por una serie de trenes de laminación para reducir su espesor y darle la forma deseada. El acero laminado en caliente resultante tiene una superficie rugosa e irregular y puede ser propenso a deformarse y doblarse debido a las tensiones residuales en el material.

Para producir acero laminado en frío, el acero laminado en caliente primero se decapa para eliminar cualquier acumulación de incrustaciones o óxido en la superficie. El decapado consiste en sumergir el acero en un baño de ácido u otra solución química, que elimina la capa superficial de impurezas y crea una superficie limpia y lisa.

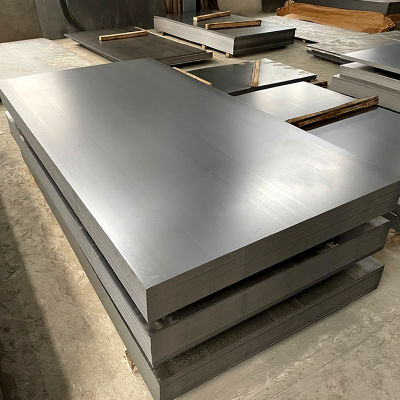

Una vez que el acero ha sido decapado, se lamina en frío a través de una serie de trenes de laminación, que reducen gradualmente su espesor y le dan la forma deseada. El proceso de laminado se realiza a temperatura ambiente o cerca de ella, lo que da como resultado un espesor más uniforme y uniforme, y un acabado de superficie más uniforme y uniforme.

El acero laminado en frío se puede procesar y acabar de varias maneras, según el uso previsto. Se puede recocer, lo que implica calentar el acero a una temperatura alta y luego dejar que se enfríe lentamente para mejorar su ductilidad y dureza. También se puede galvanizar y recubrir con una capa de zinc para protegerlo del óxido y la corrosión.

El acero laminado en frío se utiliza en una amplia gama de aplicaciones, desde piezas automotrices y aeroespaciales hasta materiales de construcción y productos de consumo. Su resistencia, durabilidad y versatilidad lo convierten en una opción popular para muchos tipos diferentes de procesos de fabricación y fabricación.