1 Control del espacio de soldadura

En el proceso de soldadura de alta frecuencia, el fleje de acero se envía a la unidad de tubería soldada, se enrolla mediante múltiples rodillos y el fleje de acero se enrolla gradualmente para formar un tubo circular en blanco con un espacio de apertura. y haga que los extremos de la junta de soldadura queden al ras. Si el espacio es demasiado grande, el efecto de proximidad se reducirá, el calor de la corriente de Foucault será insuficiente y la unión intergranular de la soldadura será deficiente, lo que provocará una falta de fusión o agrietamiento. Si el espacio es demasiado pequeño, el efecto de proximidad aumentará, el calor de soldadura será demasiado grande y la costura de soldadura se quemará; o la costura de soldadura formará hoyos profundos después de la extrusión y el laminado, lo que afectará la calidad de la superficie de la costura de soldadura.

2 Control de temperatura de soldadura

La temperatura de soldadura se ve afectada principalmente por la potencia térmica de corrientes de Foucault de alta frecuencia. De acuerdo con la fórmula, la potencia térmica de corriente de Foucault de alta frecuencia se ve afectada principalmente por la frecuencia actual, y la potencia térmica de corriente de Foucault es proporcional al cuadrado de la frecuencia de excitación actual; y la frecuencia de excitación actual ha estimulado la influencia del voltaje, la corriente y la capacitancia y la inductancia. La fórmula de la frecuencia de excitación es:

f=1/[2π(CL)1/2]...(1)

En la fórmula: f-frecuencia de excitación (Hz); C-capacitancia en el bucle de excitación (F), capacitancia=electricidad/voltaje; L-inductancia en el bucle de excitación, inductancia=flujo magnético/corriente.

La fórmula anterior muestra que la frecuencia de excitación es inversamente proporcional a la raíz cuadrada de la capacitancia y la inductancia en el circuito de excitación, o proporcional a la raíz cuadrada del voltaje y la corriente. Mientras se cambie la capacitancia, la inductancia o el voltaje y la corriente en el bucle, se puede cambiar la frecuencia de excitación. El propósito de controlar la temperatura de soldadura. Para acero con bajo contenido de carbono, la temperatura de soldadura se controla a 1250~1460℃, lo que puede cumplir con el requisito de penetración de 3~5 mm de espesor de pared del tubo. Además, la temperatura de soldadura también se puede lograr ajustando la velocidad de soldadura.

Cuando el calor de entrada es insuficiente, el borde de la soldadura calentada no puede alcanzar la temperatura de soldadura y la estructura metálica permanece sólida, lo que da como resultado una fusión incompleta o una penetración incompleta; cuando el calor de entrada es insuficiente, el borde de la soldadura calentada excede la temperatura de soldadura, lo que resulta en sobrequemado o goteo, lo que hace que la soldadura forme un orificio en el proceso de soldadura de alta frecuencia.

3 Control de la fuerza de extrusión

Después de que los dos bordes del tubo en blanco se calientan a la temperatura de soldadura, bajo la extrusión del rodillo de extrusión, se forman granos de metal común para penetrar y cristalizarse entre sí, y finalmente se forma una soldadura firme. Si la fuerza de extrusión es demasiado pequeña, la cantidad de cristales comunes formados será pequeña, la resistencia del metal de soldadura disminuirá y se producirán grietas después de la tensión; si la fuerza de extrusión es demasiado grande, el metal fundido se expulsará de la soldadura, no solo se reducirá. Se aumenta la resistencia de la soldadura y se generará una gran cantidad de rebabas internas y externas, e incluso se producirán defectos como solapamientos de soldadura.

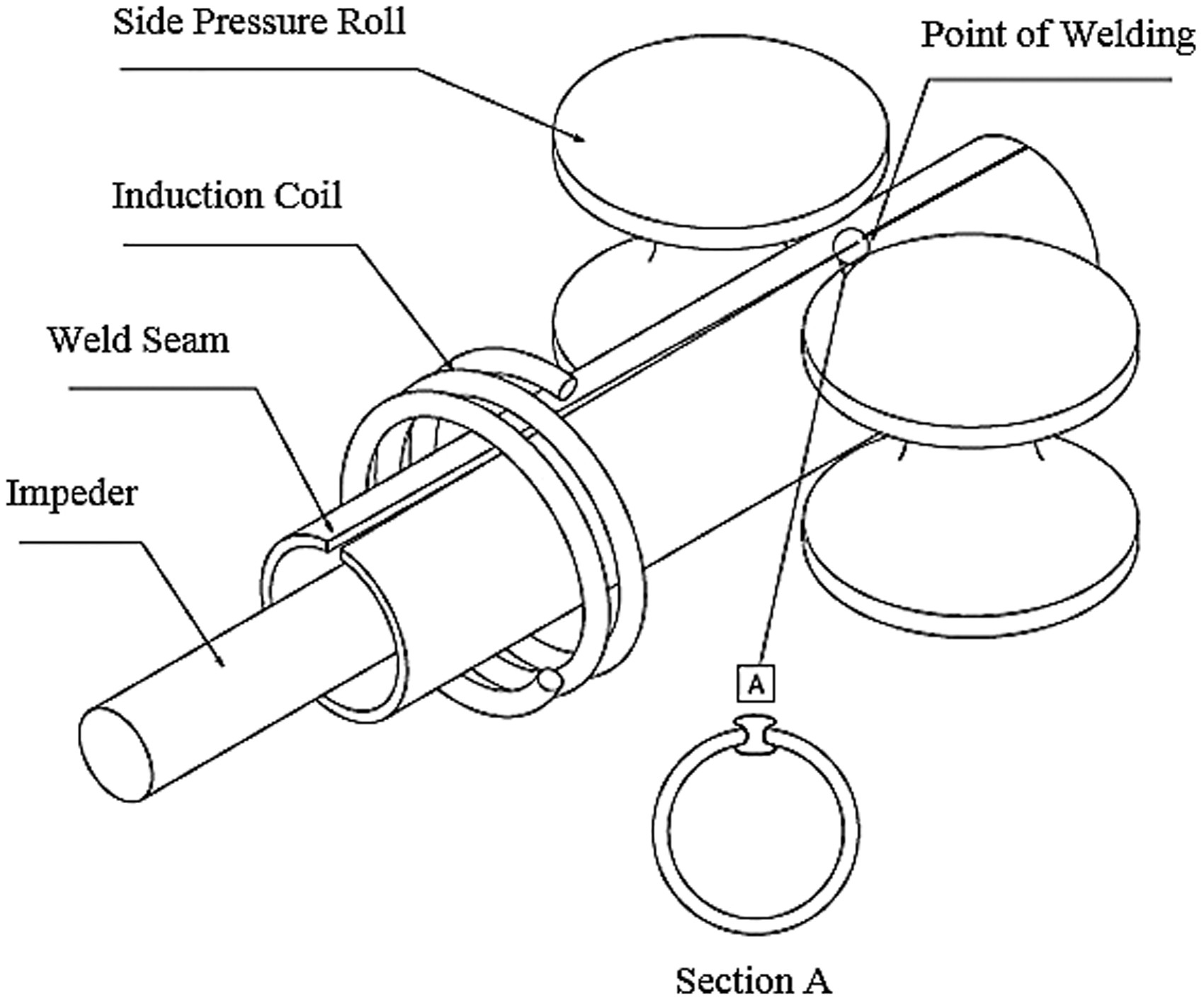

4. Regulación de la posición de la bobina de inducción de alta frecuencia

En el proceso de soldadura de alta frecuencia, la bobina de inducción de alta frecuencia debe estar lo más cerca posible de la posición del rodillo de compresión. Si la bobina de inducción está lejos del rodillo de extrusión, el tiempo de calentamiento efectivo será mayor, la zona afectada por el calor será más ancha y la resistencia de la soldadura disminuirá; por el contrario, el borde de la soldadura no se calentará lo suficiente, lo que dará como resultado una formación deficiente después de la extrusión.

5 La impedancia es una o un grupo de varillas magnéticas especiales para tubos soldados. El área de la sección transversal de la impedancia normalmente no debe ser inferior al 70 % del área de la sección transversal del diámetro interior del tubo cuadrado sin soldadura. El bucle de inducción electromagnética produce un efecto de proximidad y el calor de la corriente de Foucault se concentra cerca del borde de la costura soldada del tubo en bruto, de modo que el borde del tubo en bruto se calienta a la temperatura de soldadura. La resistencia se arrastra en el tubo en bruto con un alambre de acero, y su posición central debe estar relativamente fija cerca de la posición central del rodillo de extrusión. Al arrancar, debido al rápido movimiento del tubo en blanco, el dispositivo de impedancia se pierde en gran medida debido a la fricción de la pared interna del tubo en blanco y debe reemplazarse con frecuencia.

6 Se producirán cicatrices de soldadura después de la soldadura y la extrusión, que deben eliminarse. El método de limpieza es fijar la herramienta en el marco y raspar la cicatriz de soldadura por el movimiento rápido de la tubería soldada. Las rebabas dentro de la tubería soldada generalmente no se eliminan.